饮料生产过程涉及大量冷热需求,因此多数企业采用热能回收技术,通过智能整合热流与冷流实现节能。尽管如此,经常还有余热未被利用。热泵可以回收这部分余热,用于提供高温工艺用水,从而减少燃料消耗以及相应的二氧化碳排放。借此,通常还能同步降低对制冷的需求。如果热泵电力源于自有光伏或沼气装置,还能产生更高的效益。这项技术也是工厂电气化的关键,可以助力向可再生能源转型。

热泵可以利用此前未被利用的余热,从而进一步降低饮料生产企业的能源消耗和二氧化碳排放。这类系统既可以在工厂层面集中运行,也能集成到单条生产线或单机设备中,后者尤其便于后期加装。

热泵利用余热主要分三个层面:工厂级、产线级和单机级。克朗斯在这些领域均拥有丰富经验,并通过咨询和工具帮助客户找到最适合特定应用的方案。此外,克朗斯团队还在不断开发新的热泵高效利用方案。

整体方案:工厂的中央热泵

最经济的热泵应用方式是结合储能装置的中央供热与制冷系统。工厂产生的余热被收集并加热至适合热水储罐的温度。这样,热泵的运行不再依赖单个工艺过程,运行更稳定,效率更高。此外,与单机或生产线配备的热泵相比,集中式方案的投资成本更低,并且能最大程度减少二氧化碳排放。该方案尤其适用于新建工厂,对于改造项目则较为困难。

实际应用

一个最新案例是德国一家新建啤酒厂的规划。其基本情况:工厂通过两个带储热罐的中央供热回路进行供能。用于麦汁煮沸的碎木片锅炉产生125–145 °C的高压热水;厂区其余部分则采用95 °C的低压热水,由一台热泵提供。该热泵回收制冷设备和空气压缩机的余热,电能则取自厂区自有的光伏电站。

连同其他许多此处未详述的措施,这座年产5万千升的啤酒厂可将能源需求相比标准值降低30%。此外,每年还可减少3000吨二氧化碳排放。仅需五年时间,即可收回投资。

关于可持续咨询的更多信息(包括实际案例),请参见 这篇论坛文章。

集成应用:产线内置热泵

沿着一条生产线,某处产生的冷或热往往恰是别处所需,热泵在此也能带来额外效益。以EquiTherm Coldfill系统为例:冷灌装后的容器在贴标前通常需要加热,否则表面冷凝水会影响贴标效果。为了节约能源,EquiTherm Coldfill在LinaTherm暖瓶机与Contiflow混比机(预先将产品冷却至灌装温度)之间持续进行热能交换。热泵从混比机的冷却水中提取多余的能量,用来制备热水供暖瓶机使用。由此,进一步减少加热能耗。同时,热泵降低冷却水温度,使冷却过程耗能更少。对于典型应用,可节省约50%的加热燃气。因此,非常值得测试生产线是否具备采用热泵的潜力。

离散应用:机器自带热泵

热泵技术特别适合(并且相对容易改装)所有需要冷能和热能的机器。例如,产品加热处理、容器灌装后的巴氏杀菌或者瓶子清洗。

焦点:瞬杀设备中的热泵

克朗斯最新方案是在瞬杀系统中使用热泵,例如 VarioFlash或VarioAsept设备。这些系统的特点是产品在此直接加热和冷却。这意味着产品特性会影响热能回收。因此,这种技术更多地取决于各项应用中的具体环境。

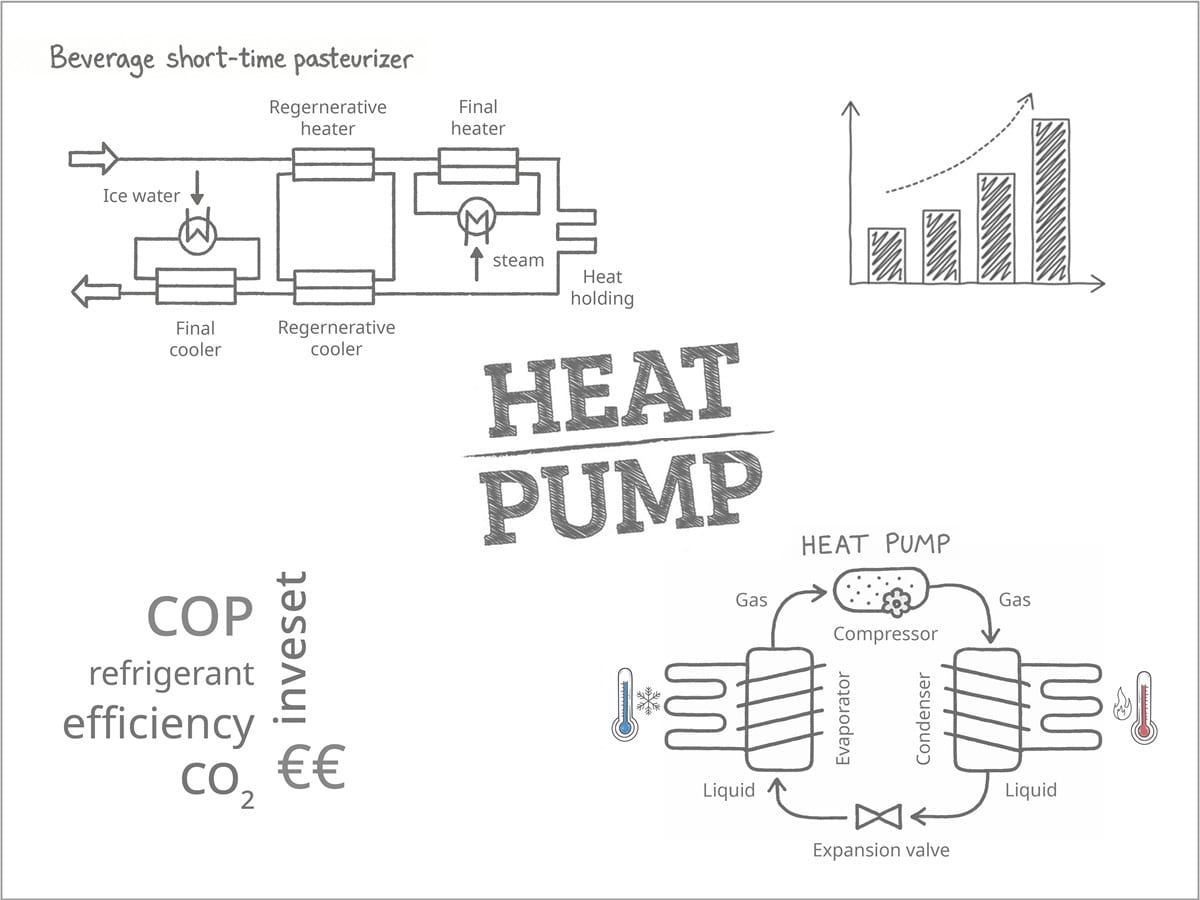

我们详细观察流程(见下图):产品从混比机进入瞬时杀菌系统,在第一个换热器中预热,在第二个换热器中升温至巴氏杀菌温度。巴氏杀菌结束后,产品进入第三个换热器进行冷却。第二个冷却段将产品降至所需灌装温度。预热器与产品冷却器通过内部水循环互相提供热量与冷量,无需外部能源。仅第二个冷却段需要外部冷源,而最终的产品加热则需要使用蒸汽。

热泵直接集成在内部水循环回路。它从预热器回水中再抽取热量,将其用于预热最终产品加热器回流的温水。只需补充少量蒸汽,就能使其重新达到所需温度并送回加热器。同时,热泵还降低了冷却水的温度,从而节省加热蒸汽和减少冷却能耗。

然而,绝不能盲目投资热泵装置。其经济性取决于诸多相互制约的因素(见下图)。在前例中,虽然可减少产生蒸汽所需的天然气和冷却所需的能源消耗,但需要权衡热泵自身的电耗以及投资和运营成本。后者还受到应用场景的影响:例如,热泵制冷剂的选择取决于工艺温度曲线,而某些制冷剂需要更高的设备安全标准。对此,克朗斯单元和组件产品管理部的Thomas Oehmichen博士强调说:“必须逐案详细评估,基本原则是:在投资热泵前,应先把热能需求降到最低。”

两个关键因素:热能回收率和杀菌温度

热泵经济性的核心参数是COP值(性能系数),它表示输出热量与输入电功率的比值,且高度依赖温升:温差越大,热泵耗电越多,效率越低。简而言之,温升即热泵热端与冷端的温差。在瞬杀设备中,该温升由工艺决定,具体取决于待加热产品的进口温度、巴氏杀菌温度以及内部热能回收的效率。后者衡量换热器向产品传递热量或冷量的能力。热能回收越好,温升越大。

决定传热效率的关键因素是换热器类型和产品粘度。板式换热器比管式传热效率高,但仅适用于低粘度产品。产品粘度越高,换热器内的传热效果越差。因此,低粘度产品配备板式换热器可以获得明显更高的热回收率(通常90%及以上),而中至高粘度产品配备管式换热器则较低(通常约80%)。

经济效益评估工具

对于上述不同粘度的示例,在中等粘度产品使用管式换热器的条件下,投资回报期为4.5年;而在低粘度产品使用板式换热器的条件下,投资回报期为7.7年。两种情况的巴氏杀菌温度以及其他所有工艺和边界条件均相同。

应用于瞬时杀菌设备--结论

因此,瞬时杀菌流程能否受益于热泵,在很大程度上取决于具体应用和框架条件。其实际经济性可以通过克朗斯的评估工具轻松进行详细估算。但有一点无论如何都可以肯定:深入探讨这一话题,对生产而言绝对是一笔财富!无论是现有工艺与设备,还是追加投资一台热泵--所有措施都蕴藏着巨大潜力,可以带来显著节约并实现更可持续的生产。

另一个实例:巴氏杀菌机配备热泵

新型LinaFlex eSync巴氏杀菌机在基础配置中已预留了热泵的选装接口。其前提条件,即热能消耗最小化,已经得到满足:内置水循环系统在升温区与冷却区之间成对交换热能,保温层则防止热量向外散失。若不同产品的巴氏杀菌参数差异较大,还可在各杀菌区内部进一步回收热量。

在某些情况下,如果杀菌机出口处产品可以(或必须)冷却至更低温度,热泵还能进一步降低巴氏杀菌的能耗。在附加的降温区中,热泵继续回收余热,用于制备巴氏杀菌所需的热水。冷却过程本身通常可以利用来自其他工艺流程的冷水完成。由此,燃料需求与CO₂排放同步下降,杀菌机也几乎实现全电力驱动。 在今年的drinktec展会上,克朗斯展示了一项案例研究:一台COP值为2.7的热泵替代了85%的加热需求。