Im Zentrum des Verschließens von Dosen steht das sogenannte Doppelfalzverfahren: Deckel und Dosenkörper werden in mehreren Schritten mechanisch miteinander verfalzt, wobei insgesamt fünf Materiallagen exakt ineinandergreifen müssen. Diese Naht muss absolut dicht sein, um das Produkt vor Verunreinigung oder Oxidation zu schützen. Für den Kunden ist der Prozess des Verschließens dabei ein zentraler Bestandteil der Linien-Performance, denn: Hier werden die wichtigsten Qualitätsparameter des Endprodukts maßgeblich beeinflusst.

Der Markt will‘s – und Krones liefert‘s

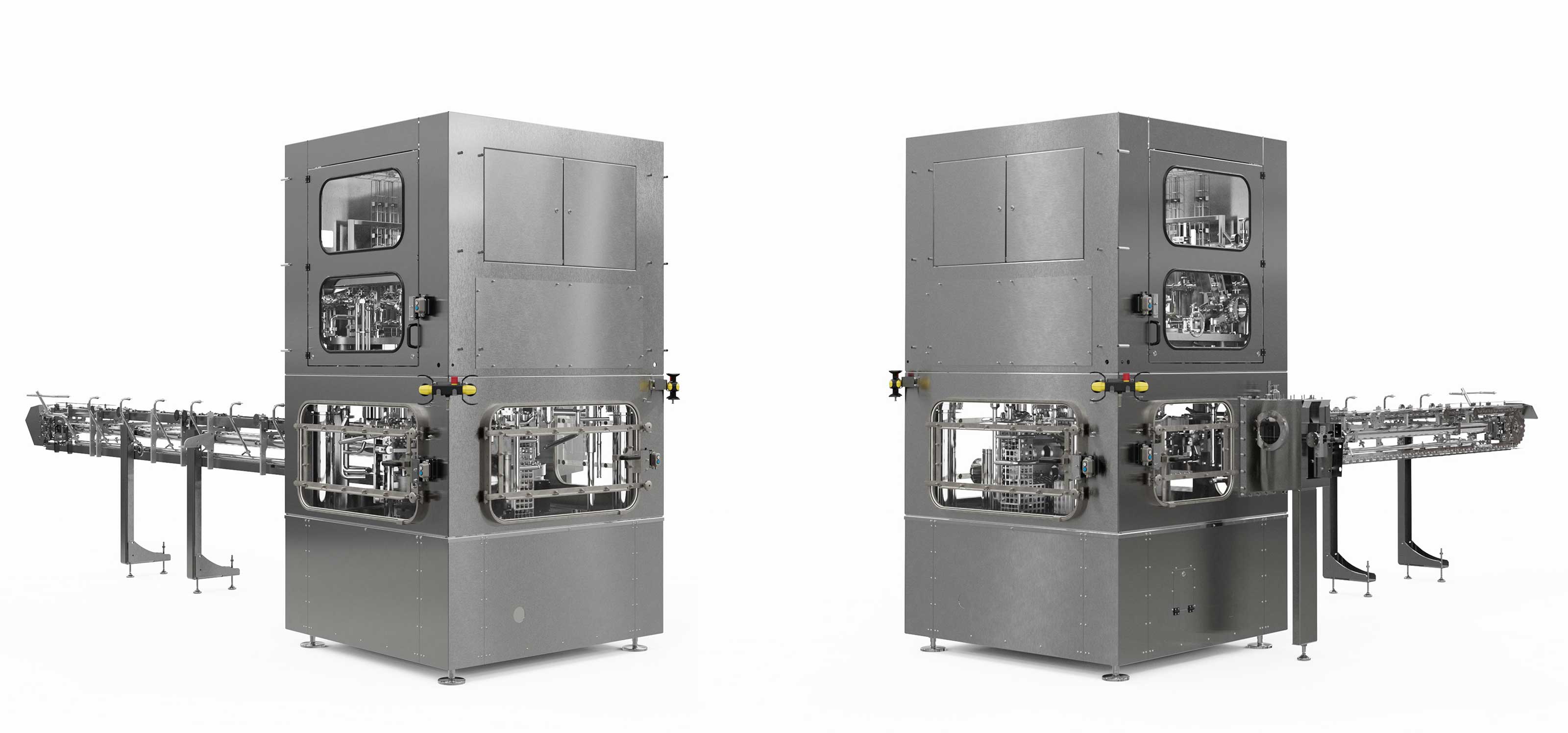

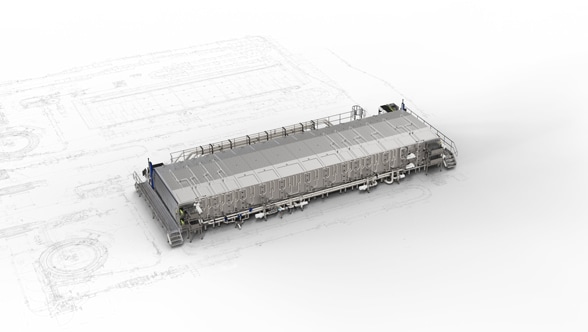

Hinzu kommt die hohe mechanische Belastung, der die Komponenten durch die enorme Taktzahl ausgesetzt sind. Ein Dosenverschließer muss also nicht nur präzise, sondern auch extrem robust und möglichst wartungsfreundlich sein. Zusätzlich sollte er erhöhten Ansprüchen an Hygiene und Reinigung gerecht werden. Diese Anforderungen sind grundsätzlich nicht neu und werden bei Krones bereits seit 2017 mit dem Modulseam in die Praxis umgesetzt. Zum Einsatz kommt dieser in erster Linie im Füller-Verschließer-Block Modulfill Bloc FS-C. Diesen entwickelte Krones aber nicht nur, um die bestehenden Marktanforderungen zu erfüllen, sondern auch, um weitere Mehrwerte für seine Kunden zu generieren.