Mientras que la impresión digital directa sigue siendo considerada un tema del futuro en muchas partes de la industria, Anheuser-Busch InBev (AB InBev) acaba de construir una fábrica completa para esta tecnología. La planta Tattoo Alpha es el primer emplazamiento del grupo a nivel mundial, donde las botellas son decoradas digitalmente a escala industrial. La historia que se esconde detrás comenzó hace unos siete años, cuando la impresión digital directa todavía estaba en pañales.

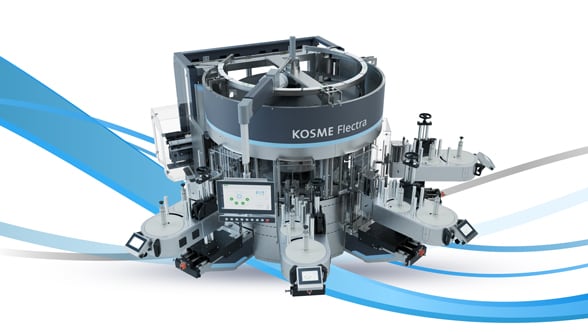

En la búsqueda de innovaciones para los envases, los scouts tecnológicos del grupo descubrieron una empresa emergente alemana, la cual se dedicaba a “construir dos prototipos con un puñado de personas en una especie de garaje”, como describe sonriente Jonas Vandecruys. La empresa emergente era Till GmbH, actualmente una filial de Krones al 100 por ciento bajo el nombre de Dekron, y los dos prototipos eran los primeros predecesores de la actual serie DecoType. Aunque los inventores de garaje no podían ofrecer referencias importantes y pedidos grandes, sí tenían un montón de ideas y una tecnología nueva y prometedora.