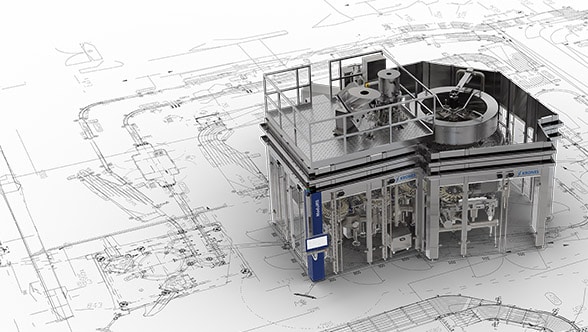

Sin embargo, la Dynafill también ofrece ventajas más allá de la producción. Ya que gracias al principio de 2 en 1 se prescinde de piezas de formato en y de estrellas de transferencia a la taponadora, recortando los tiempos de cambio de formato por un lado, y por otro lado reduciendo considerablemente los trabajos de mantenimiento.

En términos de trabajos de limpieza, la Dynafill es ideal: al no formar espuma la cerveza, no solamente no hay pérdida del valioso producto, sino que también el área de producción permanece limpia. Y en caso de una limpieza, tanto la válvula de llenado como la unidad taponadora están integradas en el circuito de limpieza CIP a través del sistema cerrado.

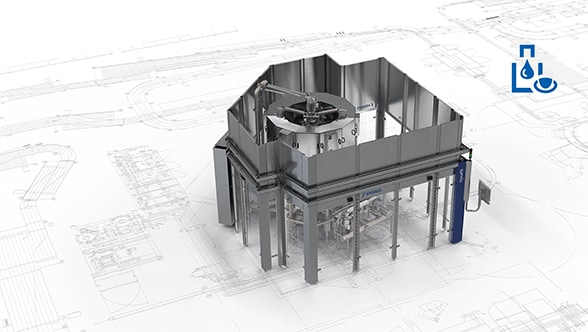

Gracias a la combinación de llenadora y taponadora, la superficie ocupada se reduce en un 50 por ciento, dado que no se necesitan ni la taponadora independiente ni tampoco las estrellas de transferencia correspondientes. Debido a que además la llenadora no tiene que vaciarse al ocurrir un incidente en la línea de llenado, resulta posible reducir el trayecto pulmón hasta la etiquetadora.