„Unsere neue Linie soll mehr Flaschen pro Stunde abfüllen können, aber genau an den Platz der alten Anlage passen – könnt ihr uns dabei helfen?“ Krones wäre nicht Krones, wenn es keine passende Lösung für dieses Problem gäbe! Zahlreiche Blockkonzepte, allen voran für Dosen und PET-Behälter sowie speziell für die aseptische Abfüllung, sorgen dafür, dass Getränkehersteller auf engstem Raum produzieren können. Der jüngste Zuwachs im Block-Portfolio richtet sich nun speziell an Brauereien, die ihre Biere in Glasflaschen abfüllen. Er vereint gleich zwei der großen Treiber der Branche: eine Lösung für diejenigen, die nur eine begrenzte Aufstellfläche zur Verfügung haben, und gleichzeitig eine Abfülltechnologie, die sowohl technologisch als auch energetisch den momentanen Branchen-Benchmark bildet.

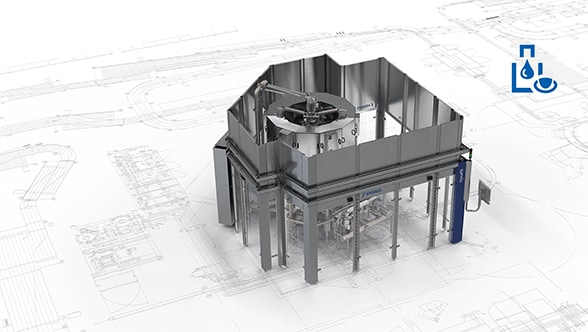

Die Rede ist vom Dynafill Bloc FL, der sich aus dem Füller Dynafill und einer Etikettiermaschine, beispielsweise einer Ergomodul mit Aggregaten für Kaltleimetiketten, zusammensetzt. Der Clou: Verbunden werden beide Maschinen nicht, wie sonst üblich, durch mehrere Transferschnecken, sondern durch einen einzigen Teilungsverzugsstern. Dieser kann unterschiedliche Maschinenteilungen (von 87 auf bis zu 126 Millimeter in beide Richtungen) ausgleichen und sorgt so dafür, dass Füller und Etikettiermaschine als Block ausgeführt werden können.