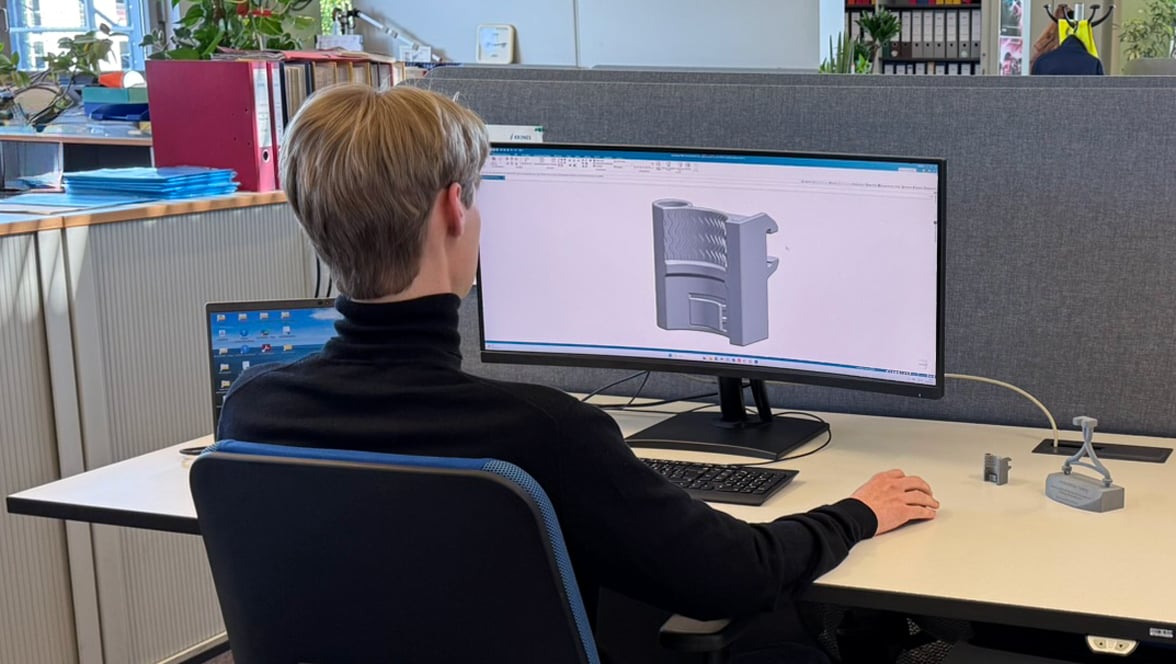

Am Anfang jedes Projekts steht immer die Kunden-Idee: Wie soll die Flasche aussehen, welches Volumen und welches Gewinde sind nötig? Auf das exakte Briefing folgen Visualisierungen und Simulationen bis hin zu 3D-Modellen, die sich ergonomisch und haptisch untersuchen lassen. Daran schließen sich das Preform-Design und die Mustererstellung an. Tests für das Streckblasen erbringen die erste „richtige“ Flasche – und sobald das Labor die Qualität bestätigt, ist der Behälter für die Serienfertigung bereit.

Kommt eine neue Kunststoffflasche auf den Markt, waren daran zwei ganz unterschiedliche Technologien beteiligt: zum einen Spritzgießen für den Preform inklusive Gewinde und zum anderen Streckblasen für den eigentlichen Flaschenkörper. Um diese Kompetenzen zusammenzuführen, wurde im Krones Konzern ein interdisziplinäres Entwicklungsteam gebildet. Zu diesem gehören sowohl Fachexperten von Krones als auch von seinem Tochterunternehmen, dem Werkzeugbauer MHT Mold & Hotrunner Technology. Ziel ist es, aus einer Hand das Design und die gesamte technische Umsetzung für ein neues Gebinde anzubieten.

Das Werkzeug für beschleunigte Projekte

Um die dafür nötige Projektdauer möglichst kurz zu halten, hat MHT zwei Prototypen-Werkzeuge für Preforms gebaut, mit denen sich unter anderem verschiedene Anschnitt-Geometrien realisieren lassen. Sie wurden in den Werken Neutraubling und Hochheim installiert und stehen folglich beiden Unternehmen zu Verfügung. Für Preform-Körper und -Gewinde mit einem Durchmesser bis zu 40 Millimetern können nun innerhalb von nur zwei bis drei Wochen Muster geschaffen werden. Der Grund: Das Werkzeug beruht auf einem Baukastensystem, bei dem nur wenige Komponenten für den jeweiligen Preform neu gefertigt werden müssen, während sich die übrigen einfach wiederverwenden lassen. Um die Bedingungen der Serienproduktion nachzustellen, verfügen die Werkzeuge über einen Vulcan Heißkanal, der von MHT in einem gemeinsamen Forschungsprojekt mit der Hochschule Darmstadt entwickelt wurde.

Handfeste Resultate und neue Wege

Welchen Effekt die gemeinsame Entwicklungsarbeit von Krones und MHT haben kann, zeigt sich an einer preisgekrönten tropfenförmigen Lightweight-Flasche mit einer Füllmenge von 200 Millilitern, die Krones 2018 als Alternative zu gefüllten Einwegbechern präsentierte. Ursprünglich mit einem Preform von 4,4 Gramm geplant, ließ sich das Gewicht nun um 13,9 Prozent auf 3,9 Gramm verringern. Dieser leichtere Preform lässt sich zudem aus bis zu 100 Prozent Recycling-Material herstellen.

Neue Wege erschließen sich auch beim Verfahren zur Preform-Bodengestaltung, dem Active Flow Molding (AFM). Verwandt mit dem Spritzprägen, zeichnet es sich dadurch aus, dass die Kerne, welche den Preform-Körper formen, beweglich sind. Weil so beim Einströmen der Schmelze mehr Platz bleibt, verringern sich die Scherkraft und die Belastung für den Kunststoff. Wenn der Preform fast gefüllt ist, fahren die Kerne in der noch flüssigen Schmelze in die Endposition – und der Boden wird dünner. Gleich im Anschluss daran können Blasform-Tests erfolgen – einer der großen Vorteile der Partnerschaft zwischen Krones und MHT. Die ersten Streckblasversuche mit AFM-Preforms lieferten bereits vielversprechende Ergebnisse.